News

02.02.23 - Ohr am Mittelstand

Achern, 27. Januar, 2023 – Bernd Mettenleiter, MdL, besuchte am vergangenen Freitag die STOPA Anlagenbau GmbH, den innovativen Mittelständler in Achern. Themen des Besuchs waren u.a. die Rolle des Klimawandels für die Wirtschaft in Baden-Württemberg, der Fachkräftemangel, sowie die aktuelle Materialversorgung. Anschließend lud der geschäftsführende Gesellschafter Michael Stolzer zu einem Rundgang durch den Betrieb. Herr Stolzer zeigte hier u.a. mit vollem Stolz den neuen Showroom die Vorfertigung der STOPA Anlagenbau GmbH, der vergangenen September im Beisein von der Wirtschaftsministerin von Baden-Württemberg Frau Dr. Hoffmeister-Kraut eingeweiht wurde. Zum Abschluss des Besuchs lud Herr Stolzer Herrn Mettenleiter zum Spatenstich des geplanten STOPA Energiecampus ein, der in den kommenden Monaten stattfinden wird.

Foto: Michael Stolzer, Bernd Mettenleiter, Hans-Jürgen Morgenstern

19.12.22 - TRUMPF und STOPA vereinbaren strategische Partnerschaft für Smart-Factory-Lösungen

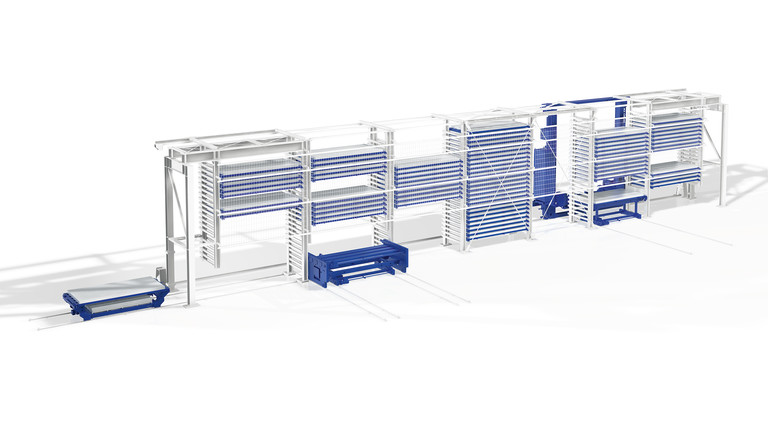

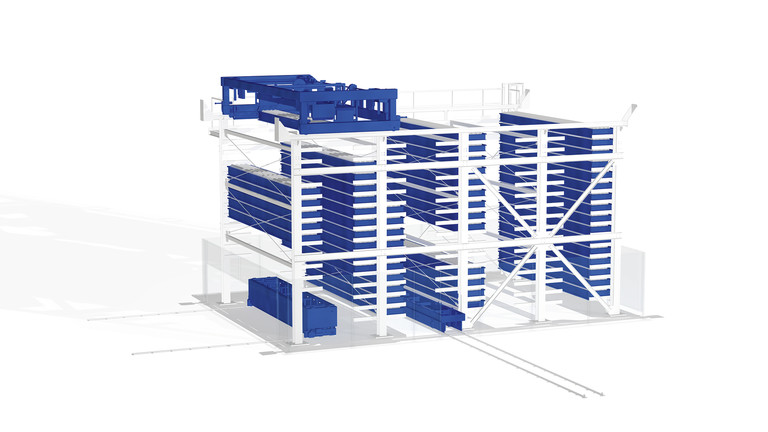

STOPA liefert unter anderem für die Smart Factory Lösungen von TRUMPF automatisierte Lagersysteme. Kunden können damit ihre Maschinen automatisiert be- und entladen und logistisch miteinander vernetzen. Die Produktivität in der Fertigung steigt, da unproduktive Nebenzeiten stark reduziert werden.

Lagersysteme von STOPA lassen sich optimal an wachsende Heraus-forderungen moderner Smart Factory Fertigungen anpassen oder in bestehende Fabriken integrieren. Ihre besonderen Vorteile zeigt die Automatisierung in Verbindung mit der neuen TRUMPF Software Oseon – damit lässt sich die Produktionsplanung und -steuerung noch mehr vereinfachen, bis hin zum vollautomatischen Betrieb der Blechfertigung.

TRUMPF setzt beim Ausbau seiner Smart Factory Lösungen stark auf Partnerschaften und offene Standards. Dazu zählen sowohl die offenen Schnittstellen von umati, die offenen Ortungsstandards von omlox als auch die bereits bestehenden Partnerschaften mit dem Intralogistikspezialisten Jungheinrich, dem Coilhandling-, Richtmaschinen- und Entgratmaschinenexperten ARKU, dem Maschinensoftwarehaus Lantek sowie STARMATIK, einem Spezialisten für kundenindividuelle Automatisierungslösungen.

Zuletzt hatte TRUMPF den Bereich der Smart Factory Solutions unter einem organisatorischen Dach fachbereichsübergreifend zur Ausrichtung auf weiteres Wachstum zusammengefasst.

STOPA wurde 1963 in Achern in Deutschland gegründet und beschäftigt rund 370 Mitarbeiter. Das Unternehmen ist auf automatisierte Lagersysteme für Bleche und Langgut sowie auf vollautomatische Parksysteme spezialisiert.

„Nach mehr als 35 Jahren erfolgreicher Partnerschaft mit TRUMPF in der Automatisierung der Produktion freuen wir uns jetzt darauf, den nächsten gemeinsamen Schritt zu gehen“, sagt Michael Stolzer, Gesellschafter der STOPA Anlagenbau GmbH.

Till Küppers, Geschäftsführer Produktion Werkzeugmaschinen von TRUMPF, betont: „Damit wollen wir mit STOPA den gemeinsamen Erfolg auf eine neue und zukunftssichere Basis stellen, vor allem im Ausbau unserer Smart Factory Lösungen. Gemeinsam mit STOPA werden wir unseren Kunden künftig ein noch umfangreiches Angebot an effizienten, nachhaltigen und produktivitätssteigernden Lösungen machen können“.

Die Beteiligung von TRUMPF an STOPA steht noch unter dem Vorbehalt der Freigabe durch die relevanten Kartellbehörden.

Zu dieser Presse-Information stehen passende digitale Bilder in druckfähiger Auflösung bereit. Diese dürfen nur zu redaktionellen Zwecken genutzt werden. Die Verwendung ist honorarfrei bei Quellenangabe „Foto: TRUMPF". Grafische Veränderungen – außer zum Freistellen des Hauptmotivs – sind nicht gestattet. Weitere Fotos sind im TRUMPF Media Pool abrufbar.

Über TRUMPF

Das Hochtechnologieunternehmen TRUMPF bietet Fertigungslösungen in den Bereichen Werkzeugmaschinen und Lasertechnik. Die digitale Vernetzung der produzierenden Industrie treibt das Unternehmen durch Beratung, Plattform- und Softwareangebote voran. TRUMPF ist einer der Technologie- und Marktführer bei Werkzeugmaschinen für die flexible Blechbearbeitung und bei industriellen Lasern.

2021/22 erwirtschaftete das Unternehmen mit rund 16.500 Mitarbeitern einen Umsatz von 4,2 Milliarden Euro. Mit mehr als 80 Tochtergesellschaften ist die Gruppe in fast allen europäischen Ländern, in Nord- und Südamerika sowie in Asien vertreten. Produktionsstandorte befinden sich in Deutschland, Frankreich, Großbritannien, Italien, Österreich und der Schweiz, in Polen, Tschechien, den USA, Mexiko und China.

Weitere Informationen über TRUMPF finden Sie unter: www.trumpf.com

Über STOPA

STOPA ist einer der führenden Premium-Hersteller von automatisierten Lagersystemen für Blech, Langgut und automatischen Parksystemen. Die Angebotspalette reicht von Stand-Alone-Anwendungen bis zu integrativen Automatisierungsmodulen.

40 Jahre Praxiserfahrung, mit komplexen Konstruktionen und weltweit über 2.000 installierten Anlagen sichern dem unabhängigen Unternehmen ein einzigartiges Knowhow hinsichtlich Produktqualität, Prozesssicherheit, Prozessautomatisierung und Softwareentwicklung.

Pressekontakt:

Rainer Berghausen

Leiter Group Communications

+49 7156 303-31720

rainer.berghausen@trumpf.com

TRUMPF SE + Co. KG, Johann-Maus-Str. 2, 71254 Ditzingen, Deutschland

Pressekontakt:

Max Velsen:

Leiter Marketing

+49 7841 704 178

mvelsen@stopa.com

STOPA Anlagenbau GmbH, Industriestr. 12, 77855 Achern-Gamshurst, Deutschland

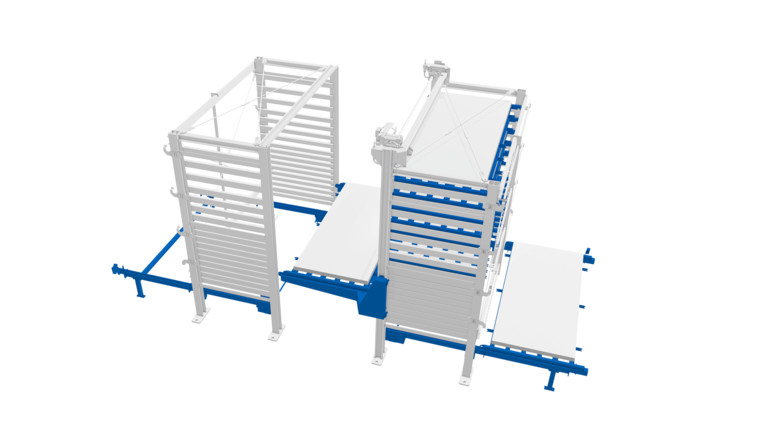

23.06.22 - Trumpf hat gemeinsam mit Stopa auf der Tube eine neue Lageranbindung vorgestellt. Diese belädt Laserrohrschneidemaschinen selbstständig.

Trumpf-Produktmanager Dominik Straus: „Unsere Lösung ist ein erster wichtiger Schritt für die vollständige Automatisierung in der Rohrfertigung. Unternehmen können damit ihre Produktion noch flexibler gestalten und sich Wettbewerbsvorteile sichern.“ Mit dem neuen Verfahren können Unternehmen zudem Materialwechsel schneller durchführen und kleine Stückzahlen wirtschaftlich herstellen. Die Lösung ist ab sofort für die Maschine Tru Laser Tube 7000 fiber erhältlich und lässt sich nachrüsten. Die Automatisierung eignet sich für Rohre mit einer Größe von bis zu 8,05 Metern. Die Stopa-Lager sind in verschiedenen Größen und Ausführungen erhältlich. So lassen sie sich problemlos anpassen und in bestehende Fabriken integrieren. Unternehmen können die Automatisierung in Verbindung mit der neuen Software Oseon zur Produktionsplanung und -steuerung einsetzen.

Bildquelle: TRUMPF

26.10.21 - STOPA auf der Blechexpo 21 – Effizienzsteigerung dank vollständiger Automatisierung von Prozessen

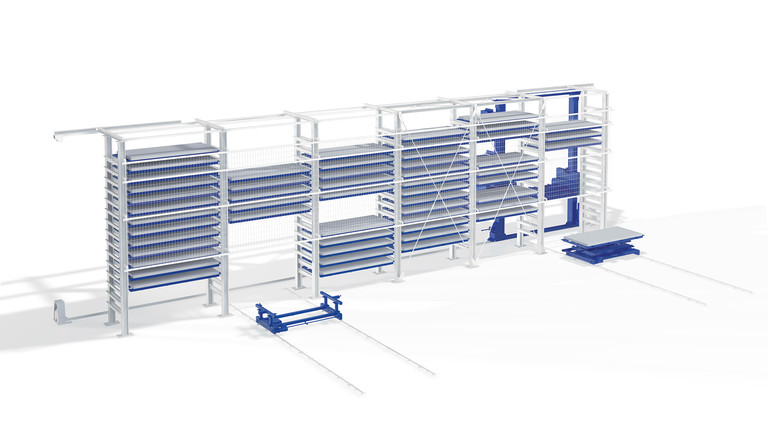

Live und in Aktion kann der neue automatische Wareneingang besichtigt werden, der eine deutliche Arbeitserleichterung bietet. Angelieferte Bleche werden vollautomatisch ausgerichtet und sanft behandelt. Durch die Automatisierung erreicht STOPA die Effizienzsteigerung von Anlieferung mit Ausrichtung und Einlagerungsprozess, der automatisch zu Ende geführt wird. Die Zeitersparnis pro angelieferte Palette mit Blechen liegt bei ca. 2 bis 3 min., was sich über einen Tag gesehen deutlich summieren kann.

Die vollautomatische STOPA Wendeeinrichtung ist als Zwischenschritt in der Produktion konzipiert, fixiert bereits zugeschnittene Bleche und wendet sie um 180°. Die Maschine wird durch eine direkte Anbindung an das Lager versorgt. Nach dem Wendevorgang fährt das Werkstück wieder in das Lager zurück, wo es flexibel für weitere geplante Produktionsschritte zur Verfügung steht.

Mit der Entwicklung einer Kippaushubstation KAS macht es STOPA möglich, Stabmaterial mit Längenvarianten von bis zu 6,5 m oder bis 8,1 m (mit Förderer 9,2 m) zu vereinzeln und damit Bearbeitungsmaschinen vollautomatisch zu bestücken. Dadurch entsteht eine bemerkenswerte Effizienzsteigerung, da die Automatisierung für den reibungslosen Prozessablauf sorgt.

Ebenfalls in Aktion zeigt STOPA auf der Messe das Turmlager ECO PLUS mit modular erweiterbaren Komponenten für zukünftiges Wachstum. Damit kann man das Lagersystem jederzeit marktgerecht ausbauen oder bedarfsgerecht anpassen. Das Prinzip basiert auf Zieh- und Schiebetechnik. Die Steuerung des Lagerverwaltungssystems LVS ist jederzeit um die Lagerverwaltungssoftware

erweiterbar und lässt sich auf Wunsch an ein ERP-System anbinden. Dazu sind auf dem Messestand die STOPA Kollegen aus beinahe allen Fachbereichen anwesend, eine perfekte Gelegenheit, das Unternehmen kennenzulernen.

Mit der erhöhten Performance der vorgestellten Anlagen bietet STOPA Effizienzsteigerung dank vollständiger Automatisierung von Prozessen zwischen Wareneingang, Lager und Bearbeitungsmaschinen.

Pressekontakt:

STOPA Anlagenbau GmbH

Anna Ivantsova

E-Mail: aivantsova@stopa.com

10.08.21 - Landtag Baden-Württemberg bewilligt Finanzhilfeanträge auch für STOPA

Das Förderprogramm Invest BGW der Landesregierung für Investitions- und Innovationsvorhaben, aus welchem die Gelder in Höhe von 9,876 Millionen Euro stammen, startete am 15. Januar 2021 und soll helfen den wirtschaftlichen Folgen der Coronapandemie entgegenzutreten. Dies geschieht durch schnelle und unbürokratische Unterstützung von Unternehmen in ihren Investitionen in Zukunftstechnologien.

Die STOPA Anlagenbau GmbH wird als Teil des Verbundvorhabens „X-Forge: Smart Factory as a Service“ unterstützt. Im Zuge dieses Vorhabens wird in den Aufbau flexibler Outsourcing-Produktionen investiert, sodass anderen Hersteller ihre einzelnen Produktionsschritte modular zusammenstellen können.

Die Auswirkungen der Pandemie, gerade auf die Wirtschaft, sind groß. Schon am 16. April 2021 gingen bei dem Wirtschaftsausschuss Förderanträge von insgesamt 159 Millionen Euro ein. Ein Grund mehr sich für die die Hilfe zu bedanken.

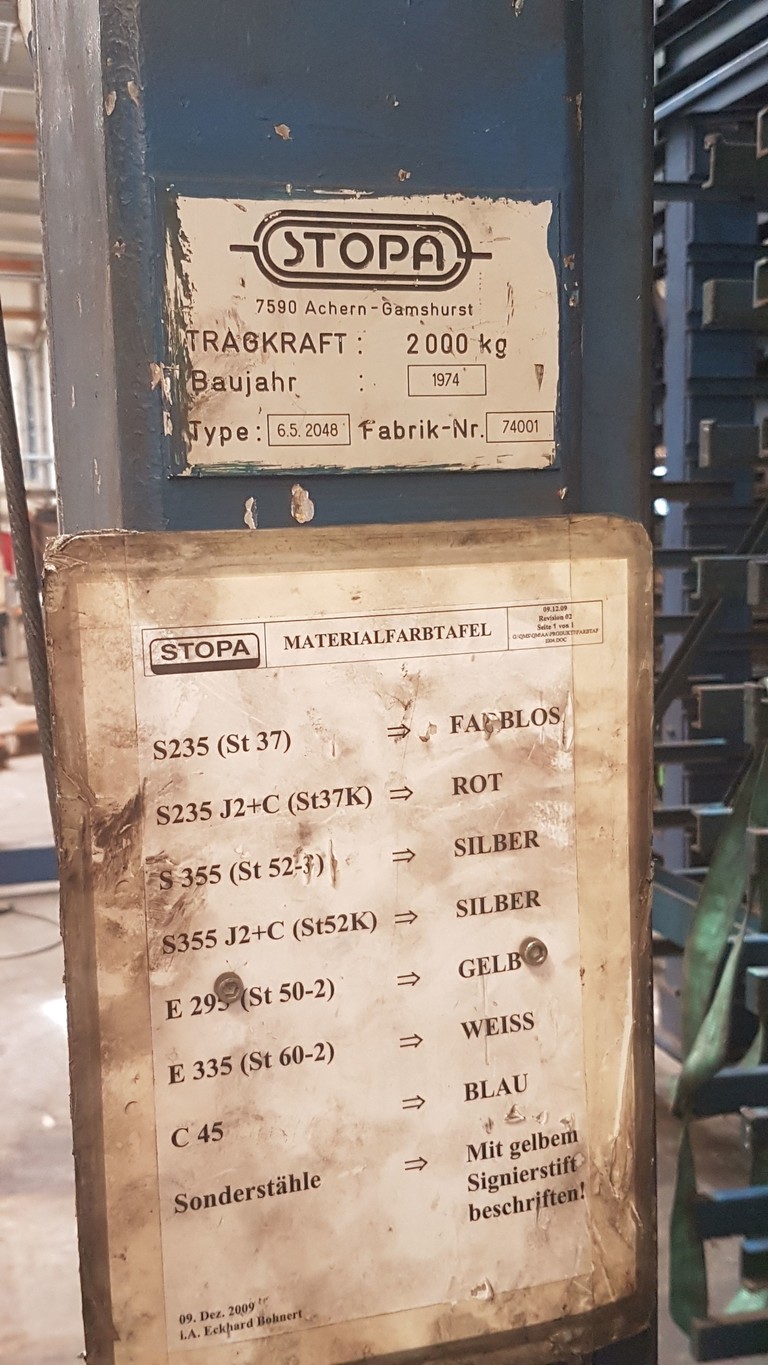

10.08.21 - Nach 47 Jahren: Das erste STOPA Lager geht in Rente. Ein Stück STOPA Geschichte geht zu Ende.

Eine stolzes Alter für ein Langgutlager und ein Paradebeispiel für die Langlebigkeit und Qualität der STOPA Lager, schon zur damaligen Zeit. Mit einer Tragkraft von 2000 kg setzte das Lager hohe Maßstäbe die Paul Stolzer und die STOPA jedoch immer wieder übertreffen konnten.

Aber wie so oft, muss Altes Platz für Neues machen. So wird auch das alte Langgutlager durch das neue, modernere Langgutlager LG-E ersetzt und die Weichen werden in Richtung Zukunft gestellt.

Mit dem ersten Langgutlager verbinden wir nicht nur den Start unserer Lagersysteme, sondern vor allem einen Teil unserer Geschichte sowie viele schöne Erinnerungen an die Anfangsjahre der STOPA und unseren Gründer Paul Stolzer.

Somit verabschieden wir uns mit einem lachenden und einem weinenden Auge von unserem ersten Langgutlager.

05.07.21 - Eine besondere Spende

Lachen und Lächeln sind Tor und Pforte durch die viel Gutes in den Mensch hineinhuschen kann, so heißt es auf der Homepage des Kindergartens „St. Anna“. Und viel Lachen, Lächeln und Freude huschte den drei Protagonisten aus dem Hause STOPA entgegen. Da musste sogar STOPA Geschäftsführer Edgar Börsig und auch Ausbildungsleiter und Personalentwickler Stephan Hess staunen welche Freude ihnen bei der Sitzbaggerübergabe entgegenschlug und vor allem in wie viele leuchtende Kinderaugen sie blicken konnte. Und vor allem der Konstrukteur und für die Ausführung verantwortliche Lehrling (2. Lehrjahr als Konstruktionsmecha-niker) Leonard Jöst bekam schon richtig weiche Knie als er von der Kindergartenleiterin Agnes Hodapp ganz spontan in die Mitte quasi auf den roten Teppich gerufen wurde: „Diesem jungen und talentierten Menschen haben wir es im Kindergarten nun zu verdanken, dass wir gleich zwei Sitz-bagger bekommen haben, was sagen wir dazu?“ Die Antwort kam lautstark und in mehreren Wellen „Dankeschön“. Für den Kindergarten bedankte sich Agnes Hodapp für die passende Spende ist „St. Anna“ doch durch die Stiftung „Haus der kleinen Forscher“ zertifiziert (Zertifikat muss alle zwei Jahre erneuert werden) und somit können die Kindergartenkinder nun an der Technik der beiden Sitzbagger forschen und das können nun insgesamt 89 Kinder in „St. Anna“ durchführen. Wie von Stephan Hess zu erfahren war,hatte Leonard Jöst zwei Wochen und rund 80 Ar-beitsstunden für die Konstruktion und Ausführung eines Sitzbaggers gebraucht. Die übergebene Dankeschön-Urkunde aus dem Kindergarten findet in der Stopa Akademie nun einen Ehrenplatz. Geschäftsführer Edgar Börsig wusste erfreuliches zu berichten, so dass der Sitzbagger in „Großserie“ gehen wird, denn weitere Kindergärten in der Region warten schon auf eine ähnliche Spende. Sehr erfreut zeigte sich Kindergartengeschäftsführer Frank Hogenmüller von der zielgerichteten Spende: „Das ist passend und richtig klasse super Dankeschön“. Gleich mal eine aktive Arbeitseinheit auf dem Sitzbagger vollzog zur großen Freude der Kindergartenkinder

Kappelrodecks Bürgermeister Stefan Hattenbach. In unseren Kindergärten wächst unsere Zukunft heran. Auch, was künftige Fachkräfte für unsere erfolgreiche und innovative regionale Wirtschaft betrifft. In unserem Kindergarten „St. Anna“ haben wir als "Haus der kleinen Forscher" eine naturwissenschaftlich-technische Profilierung. Es freut uns deshalb riesig, dass mit der Spende aus einem Ausbildungsprojekt nicht nur der Kindergartenbetrieb bereichert, sondern mit den beiden erstklassig konstruierten und ausgeführten Baggern von Stopa ein weiterer Baustein für diese Profilierung geschaffen wird. Mit den Baggern kann auch spielerisch wunderbar gelernt und Interesse geweckt werden, so Bürgermeister Stefan Hattenbach. Anschließend wurde gebaggert, was das Zeug hielt und gleich festgelegt „morgen bin aber ich dran“.

Foto: R. Brunner

08.03.21 - Investition mit Mehrwert

Als Hauptvorteil der Lösung nennt Pfanzelt die ausgeprägte Übersicht, die das STOPA COMPACT Lager bietet, sodass sich langwierige Suchen erübrigen. Stattdessen gibt man heute die Artikelnummer ein und sieht, wie groß der Bestand ist, damit man gezielt nachbestellen kann. Ein zusätzlicher wesentlicher Punkt hinsichtlich der Entscheidung war die Möglichkeit für den Betreiber, viele der unterschiedlichen in seiner Produktion benötigen Teile lagern zu können.

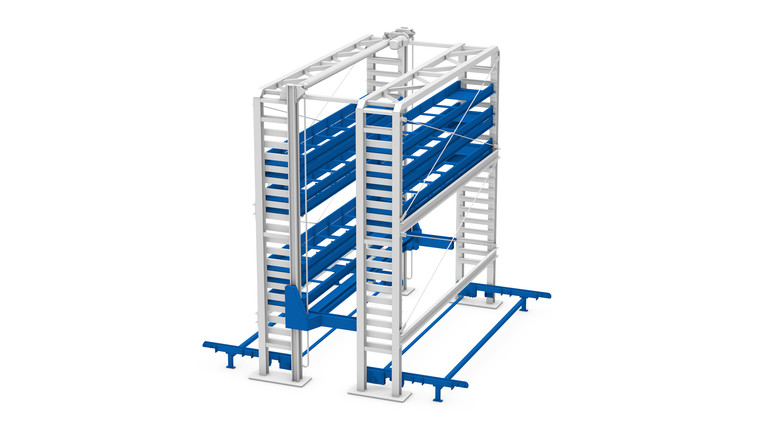

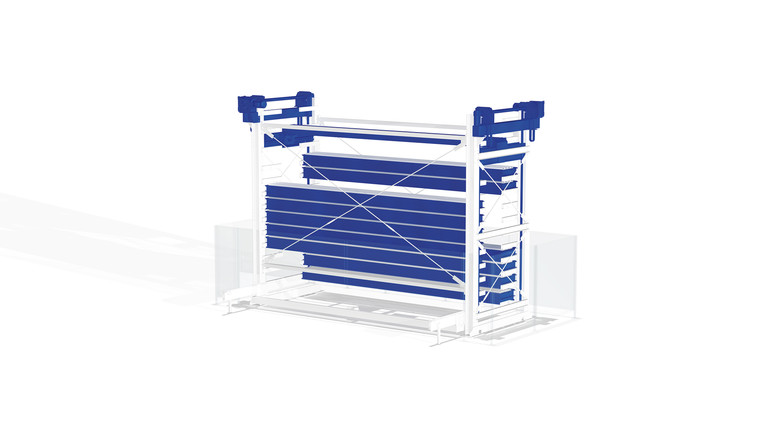

09.02.21 - STOPA Langgutlager LG-E mit zukunftsweisenden Vorteilen

Lehnhoff Hartstahl, Marktführer seiner Branche, ist auf Schnellwechselsysteme und Anbaugeräte für Bagger aller Marken und Typen bis zu Gewichten von 130 Tonnen spezialisiert. Das Unternehmen, das mit etwa 200 Mitarbeitern einen Jahresumsatz von 40 Millionen Euro erwirtschaftet, lagert Rund- und Flachmaterial, das zum Teil aus hochfestem Messerstahl besteht, in drei und sechs Meter Länge bis zur Hallendecke. Das Langgutlager LG-E ist in diesem Fall und sieben Meter hoch, acht Meter lang und als Doppelturm (ohne Stationen) vier Meter breit. Die Investition in die Anlage erweist sich als richtungsweisend, weil Lehnhoff Hartstahl von modularen Komponenten profitiert, durch die der Betreiber Produktionsverfahren and steigende oder wechselnde Erwartungen des Marktes angleichen kann.

Weitere Vorteile beruhen auf weniger Materialbeschädigungen und einfachem Handling. In der Funktion des Langgutlagers als Bindeglied zwischen dem bevorrateten Material und den zu versorgenden Bearbeitungsmaschinen ermöglicht das System bei Anlieferungen, softwaregestützt, rasche Einlagerungen und Bestandsaufnahmen. Eine programmierte Siemens HARD-SPS steuert die Anlage. Im Schaltschrank ist ein integriertes Bedienteil mit Touchscreen in ergonomischer Höhe eingebaut, das die Anlagebedienung und Anzeige der Anlagezustände übernimmt. Möglich wäre eine automatische Abarbeitung von Einzelaufträgen nach Eingabe der Start und Zielkoordinaten.

Frank Spengler, Produktionsleiter bei Lehnhoff Hartstahl, zieht ein Fazit. „Wir sind mit der gewählten Lösung sehr zufrieden, die auf einer längeren partnerschaftlichen Zusammenarbeit und auf örtlicher Nähe beruht. Nach einem STOPA Blechlager haben wir jetzt in unser erstes Langgutlager dieses Herstellers investiert. Für die Amortisation rechnen wir mit zwei Jahren.“

11.05.20 - Danke für den Zusammenhalt!

Fast alle Mitarbeiter im Büro arbeiten vom Homeoffice aus. Sogar umfangreiche CAD-Bearbeitungen funktionieren auf diesem Wege. Um in der Produktion die Abstandsregeln einhalten zu können, haben wir auf Mehrschichtbetrieb umgestellt. Der Kundenservice ist nach wie vor für Sie da.

Wir sagen allen herzlich DANKE, die unter diesen besonderen Bedingungen weiterhin für das Unternehmen Leistung bringen und dafür sorgen, dass „der Laden läuft“ und unsere Kunden und Lieferanten sowohl beliefert werden können, als auch noch Ansprechpartner haben.

Wir sind sehr stolz darauf, dass alle ihr Bestes geben und an einem Strang ziehen. Vielen Dank für Ihr besonderes Engagement in diesen schwierigen Tagen. Wir halten zusammen!

Bleiben Sie und Ihre Familien gesund.

Die Geschäftsleitung