Ridurre automaticamente i costi

La filiale della tedesca Schletter GmbH ha acquisito le prime esperienze nello stoccaggio di lamiere e materiali lunghi nella sua sede originaria di Tucson, in Arizona. Lì il materiale era stoccato su scaffali a sbalzo e veniva trasportato agli impianti con carrelli elevatori. Christoph Hackner, Vice President of Manufacturing di Schletter Inc., spiega durante la visita guidata perché per lo stabilimento di Shelby, nel North Carolina, è stato scelto un nuovo concetto. “Già nella fase iniziale della progettazione era chiaro che volevamo investire in sistemi di stoccaggio automatizzati. L’obiettivo era quello di sviluppare una strategia economica sostenibile per la movimentazione di materie prime e semilavorati”.

Ciò è stato possibile, come sottolinea Hackner. Le macchine sono collegate tra loro attraverso brevi percorsi che consentono di risparmiare tempo, grazie al magazzino che in questo caso funge da sistema di trasporto. L’azienda sfrutta questa possibilità anche per effettuare turni notturni e soprattutto dal venerdì pomeriggio al sabato mattina, turni senza personale o “turni fantasma”, come li chiamano gli americani. Oltre a ciò, è stato possibile ridurre notevolmente il traffico di carrelli elevatori all’interno dell’edificio, creando così un ambiente di lavoro sicuro e minimizzando i danni al materiale. In definitiva, l’obiettivo di ridurre i costi di intralogistica è stato raggiunto.

Magazzino per lamiere come asse di approvvigionamento

Un impianto di taglio divide la lamiera sottile consegnata sotto forma di bobine e spinge le lastre su un pallet piatto, che un carrello elevatore trasporta nel magazzino automatico STOPA COMPACT.

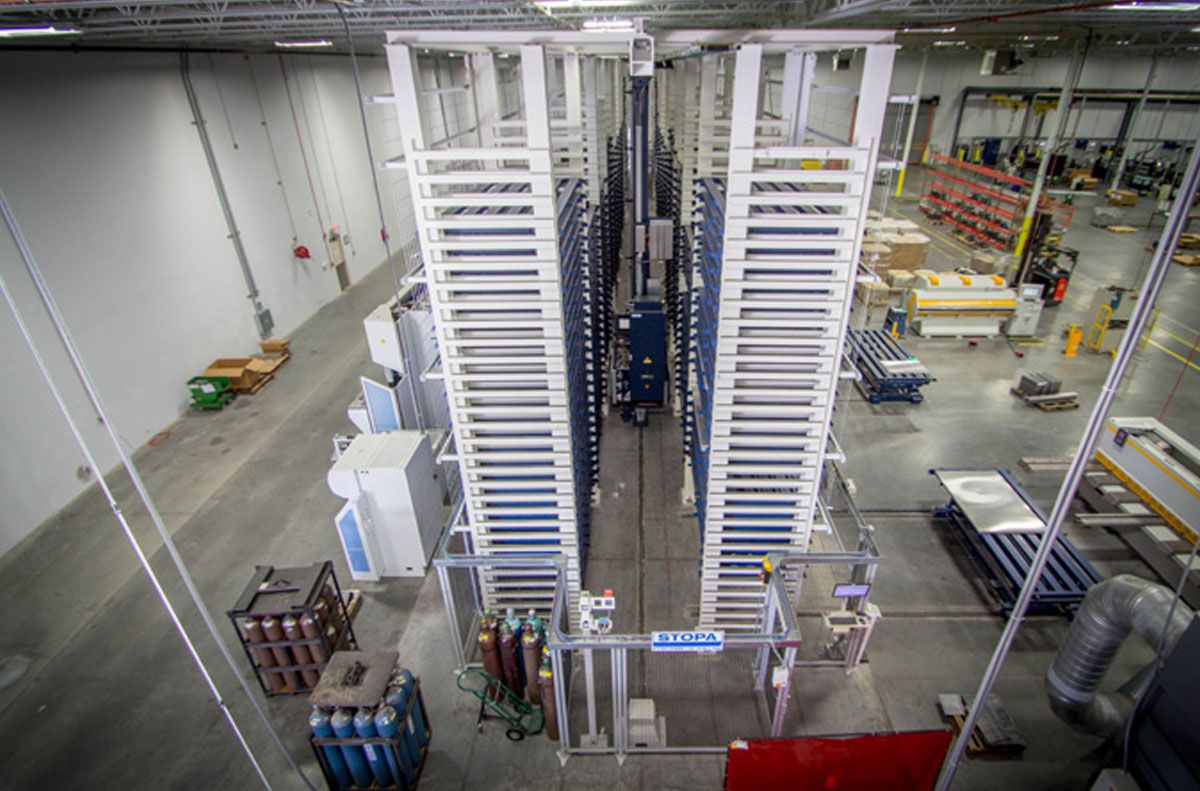

La lamiera sottile, consegnata sotto forma di bobine, viene tagliata alle dimensioni desiderate da un impianto di taglio Krasser CENTURIO e posizionata su un pallet piatto, che si trova su un carrello elevatore. Questa trasporta le lamiere nel magazzino automatico STOPA COMPACT, dove vengono prelevate dal trasloelevatore a due montanti. L’operatore convoglia altro materiale al magazzino, entrato in funzione nell’ottobre 2013, tramite una stazione di stoccaggio manuale. Il Magazzino per lamiere, lungo circa 51,5 metri, alto 8,4 metri e largo 5,5 metri, realizzato come il Magazzino per materiali lunghi dalla STOPA Anlagenbau GmbH di Achern-Gamshurst, movimenta da sei a otto tonnellate di acciaio e alluminio per turno. Progettato per lamiere di grandi e medie dimensioni, dotato di 781 posti pallet e due altezze di carico, il magazzino rifornisce diverse macchine di lavorazione. Tra queste vi è un impianto di taglio laser TRUMPF TruLaser 5030. Esso è collegato al magazzino tramite un carrello doppio, composto da un carrello di carico e da un carrello di scarico a portale, e da un dispositivo di movimentazione automatico. Il carrello doppio trasporta le lamiere dal magazzino alla macchina e riporta i semilavorati. Hackner afferma: “Il rimessaggio dei semilavorati è per noi una routine, perché il magazzino per lamiere funge anche da asse di approvvigionamento per gli altri impianti”. Ad esempio, un carrello porta i pezzi tagliati al laser a un centro RAS Multibend, che Schletter utilizza per la piegatura verso l’alto e verso il basso e che viene rifornito di pezzi tagliati da un robot. Inoltre, due piegatrici TRUMPF e una cesoia per lamiere RAS sono collegate tramite carrelli di trasporto. Il materiale viene trasferito manualmente alle piegatrici e alla cesoia per lamiere. Gli scanner di codici a barre installati nelle stazioni, con cui gli operatori scansionano gli ordini di trasporto stampati, facilitano l’accesso al materiale necessario. Ad ogni immagazzinamento o prelievo, un dispositivo di pesatura registra il peso. Poiché l’operatore pensa anche al futuro, si è riservato la possibilità di ampliamenti e ha previsto uno spazio per due stazioni per il collegamento di una punzonatrice TruPunch 5000.

Hackner osserva il trasloelevatore che ha prelevato un pallet piatto da immagazzinare e accelera verso il magazzino. “Abbiamo optato per un trasloelevatore particolarmente potente, che raggiunge una velocità di marcia longitudinale fino a 150 metri al minuto”. In questo modo, il trasloelevatore può coprire più rapidamente i 51 metri di distanza tra i 26 blocchi di scaffali disposti su due file del magazzino. Ciò riduce i tempi di approvvigionamento dei materiali e quindi i tempi di attesa per i dipendenti, aumentando parallelamente la produttività nelle stazioni. Tuttavia, vi sono anche casi in cui sarebbe preferibile accelerare e frenare in modo più graduale. A tal fine, l’operatore può inserire valori di accelerazione e velocità inferiori nei dati anagrafici degli articoli, aumentando così la sicurezza del processo.

Grazie all’investimento in due magazzini automatici STOPA, Schletter beneficia di percorsi di approvvigionamento brevi verso le proprie macchine di lavorazione, turni senza personale, risparmio di tempo e, infine, di una riduzione sostenibile dei costi di intralogistica.

Azienda

Schletter Inc.: specialista in sistemi di montaggio per impianti solari

Fondata nel 2008 a Tucson, in Arizona (USA), Schletter Inc. progetta, sviluppa e produce sistemi di montaggio solari in acciaio e alluminio, che distribuisce in Nord e Sud America. Dalla sua fondazione, Schletter Inc. ha prodotto sistemi di montaggio fotovoltaici per oltre un gigawatt di potenza. L’azienda, che impiega circa 200 dipendenti, offre sistemi di montaggio su tetto e a terra per impianti fotovoltaici progettati per edifici residenziali e commerciali, nonché per fornitori di energia. Tra i suoi clienti figurano principalmente sviluppatori di progetti e installatori di impianti solari. Il secondo sito produttivo, oltre a quello di Tucson, è l’attuale sede centrale di Shelby, nella Carolina del Nord. Solo in questa sede l’azienda movimenta ogni giorno oltre 100 tonnellate di materiale.

Schletter Inc. è una filiale indipendente della Schletter GmbH, con sede a Kirchdorf bei Haag in Alta Baviera, che gestisce filiali in undici paesi con oltre 1.300 dipendenti in tutto il mondo. Il Gruppo Schletter vanta oltre 20 anni di esperienza nel settore dei sistemi di montaggio per impianti solari.

Aumento della superficie produttiva grazie al magazzino per materiali lunghi

L’utilizzo di un trasloelevatore particolarmente potente riduce i tempi di approvvigionamento dei materiali e quindi i tempi di attesa per i dipendenti, aumentando al contempo la produttività nelle stazioni.

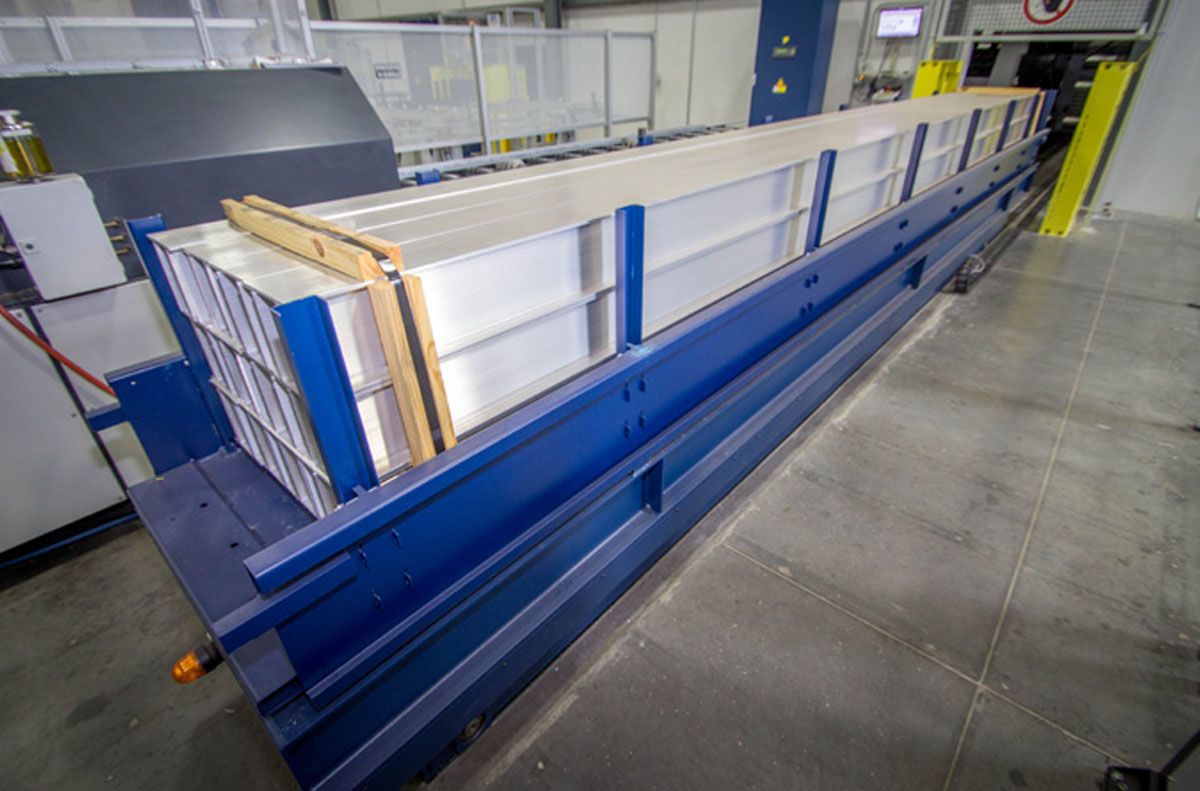

Un carrello doppio, composto da un carrello di carico e da un carrello di scarico con struttura a portale, trasporta le lastre dal magazzino a un impianto di taglio laser e riporta indietro i semilavorati.

Come supporti di carico vengono utilizzati cassoni di 830 x 600 x 6.626 millimetri (L x A x P), progettati per un carico utile massimo di 1.500 chilogrammi ciascuno.

Un trasloelevatore trasporta le cassette nei dodici corridoi del magazzino per merci lunghe.

Nel Magazzino materiali lunghi STOPA LG-B1,5, entrato in funzione nell’agosto 2013 e in grado di movimentare da cinque a sei tonnellate di materiale per turno, Schletter immagazzina principalmente profili estrusi in alluminio. Come supporti di carico vengono utilizzati 222 cassoni delle dimensioni di 830 x 600 x 6.626 millimetri (L x A x P), progettati per un carico utile massimo di 1.500 chilogrammi ciascuno. Un trasloelevatore a ponte immagazzina e preleva i cassoni nelle dodici corsie del sistema. Il magazzino, alto circa 8,5 metri, lungo 34,5 metri (compreso il ponte di manutenzione) e largo 7,3 metri, rifornisce le seghe collegate, che Schletter gestisce in modo manuale, automatico e semiautomatico, tramite quattro stazioni di prelievo. Inoltre, il magazzino per materiali lunghi è dotato di una stazione di immagazzinamento. Hackner apre un disegno. “Poiché l’impianto è montato vicino all’ingresso merci e alle seghe, abbiamo percorsi brevi per raggiungere le macchine. Il vantaggio principale del magazzino materiali lunghi, tuttavia, è che la segheria dispone di una superficie di produzione notevolmente maggiore grazie allo stoccaggio salvaspazio dei profili e noi possiamo offrire ai nostri dipendenti una movimentazione dei materiali confortevole”.

I profili richiesti vengono trasportati dalle stazioni in modalità automatica, monitorate da scanner, direttamente alle seghe. Di conseguenza, gli operatori risparmiano tempo che possono dedicare all’alimentazione delle macchine e quindi all’aumento della produttività. Un ulteriore risparmio di tempo è garantito dai posti di stoccaggio preliminare nelle stazioni di prelievo, che il sistema utilizza per ridurre al minimo i tempi di ciclo dell’approvvigionamento dei materiali.

STOPA ha risolto anche il problema dei ritorni in magazzino nella segheria. Si tratta di un aspetto importante, poiché spesso è necessario rimagazzinare un pacco semiaperto. Tanto più che i profili estrusi arrivano dall’impianto di estrusione in pacchi di grandi dimensioni e non sempre vengono lavorati immediatamente in questa quantità. Durante il rimagazzinamento, i dispositivi di pesatura delle stazioni facilitano l’inventario.

Scambio di dati tramite interfaccia certificata SAP

Il Magazzino materiali lunghi rifornisce le seghe collegate attraverso quattro stazioni di prelievo, garantendo percorsi brevi.

Il vantaggio principale del magazzino materiali lunghi è che, grazie allo stoccaggio salvaspazio dei profili, la segheria dispone di una superficie di produzione notevolmente maggiore.

Il controllo di sistema consiste, nel magazzino per lamiere, in un PC industriale con PLC integrato e, nel magazzino materiali lunghi, in un PLC software integrato. Entrambi i magazzini sono collegati al sistema ERP dell’operatore fornito da SAP. Lo scambio di dati relativi alle scorte di magazzino e alle richieste di materiale per gli ordini di lavoro avviene tramite un’interfaccia IDoc certificata da SAP. Si tratta di un protocollo di trasporto proprietario che mappa la gestione del magazzino nel sistema SAP. Il sistema ERP gestisce i dati anagrafici e le scorte complete in tempo reale. L’azienda pianifica anche gli ordini di produzione nel sistema SAP, che li invia come ordini di trasporto ai sistemi di gestione magazzino (LVS) STOPA.

Il sistema di gestione magazzino del magazzino per lamiere assegna i materiali ai posti di stoccaggio in modo dinamico (caotico), gestisce i pesi TARA dei pallet, elabora gli ordini di immagazzinamento e prelievo avviati manualmente, controlla e monitora gli ordini di trasporto ed esegue funzioni diagnostiche.

Una volta che i profili contenuti in un contenitore per materiali lunghi sono stati completamente lavorati, il contenitore viene trasferito in un pool di contenitori vuoti. Da qui, l’operatore richiede un contenitore a scelta per il nuovo materiale e registra l’entrata delle merci. La gestione dei profili e dei cassetti standardizzati è affidata al sistema di gestione magazzino.

Hackner è appoggiato al pannello di controllo dell’impianto del Magazzino per lamiere, la cui interfaccia grafica utente consente di gestire facilmente il magazzino. “Prima di prendere una decisione abbiamo valutato tre alternative. Alla fine abbiamo scelto STOPA per il prezzo, l’elevata disponibilità, che come promesso è del 99%, e la disponibilità dell’assistenza, che STOPA offre anche negli Stati Uniti. All’esito positivo del progetto hanno contribuito l’esperienza di STOPA e la sua stretta collaborazione con TRUMPF e RAS. Per quanto riguarda il tempo di ammortamento, prevediamo cinque anni.”

Autore: Jürgen Warmbol

Contatto commerciale

Holger Dehmelt

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst

Signor Rolf Eckhardt

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst

Andreas Pahl

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst