Système de stockage pour tôles en fonctionnement continu

POLYRACK TECH-GROUP a investi dans un nouveau centre de découpe laser, complété son parc de machines et l’a entièrement relié à un système de stockage pour tôles STOPA COMPACT. L’entreprise est ainsi en mesure de produire de manière semi-automatique et entièrement automatique. Un avantage dont elle tire profit sept jours sur sept, 24 heures sur 24.

Horst Rapp, directeur général de POLYRACK TECH-GROUP, Straubenhardt, déplie un dessin représentant sa nouvelle usine à Ettlingen, près de Karlsruhe. « Nous établissons des normes dans le domaine de l’usinage automatique de tôles. Depuis le centre de poinçonnage et de découpe laser, nous pouvons servir nos clients et nos propres services, qui sont responsables des étapes de traitement suivantes, encore plus rapidement et plus efficacement. À cet égard, la nouvelle usine, avec ses méthodes de production modernes et son entrepôt automatisé, contribue à maintenir notre groupe sur la voie de la croissance. » Le centre de découpe laser, dont la construction a coûté environ trois millions d’euros, a été mis en service en mars 2013. Les technologies de découpe laser, qui étaient jusqu’à présent réparties sur deux usines, ont été regroupées sur environ 5 000 mètres carrés. L’entreprise a également investi dans des machines d’usinage supplémentaires.

Edmund Gillhart est responsable des technologies de fabrication et de la technique de stockage chez POLYRACK Electronic-Aufbausysteme GmbH, qui exploite le centre de découpe laser. Il se tient dans le hall bien rangé, au centre duquel se trouve l’entrepôt automatisé de STOPA Anlagenbau GmbH, Achern-Gamshurst. « Il n’y a pas une seule tôle qui traîne ici. Grâce à son rendement spatial élevé, le système offre suffisamment de place pour tout notre matériel, ce qui libère de l’espace au sol pour d’autres tâches. »

L’entrepôt automatisé au cœur de l’usinage de la tôle

Grâce à son utilisation optimale de l’espace, le système de stockage automatique STOPA COMPACT peut accueillir l’ensemble du matériel de POLYRACK, laissant ainsi la surface au sol libre pour d’autres tâches.

Avec ses 28 blocs de rayonnages disposés sur deux rangées, le STOPA COMPACT, qui mesure 49 mètres de long, 4,8 mètres de haut et 4,7 mètres de large, est le cœur de l’atelier d’usinage de tôles. Actuellement, trois machines TRUMPF y sont connectées, ce qui permet à l’utilisateur de produire de manière semi-automatique et entièrement automatique. Il s’agit d’une installation de découpe laser 2D TruLaser 5030 Fiber, d’une machine de poinçonnage-découpe laser TruMatic 6000 et d’une poinçonneuse TruPunch 5000. Le matériau est transféré manuellement vers l’installation laser à plat, puis retiré manuellement. Les deux autres machines sont équipées d’un dispositif automatique de chargement et de déchargement. Une machine de poinçonnage-découpe laser et une machine de poinçonnage supplémentaires sont prévues, pour lesquelles STOPA a déjà préparé des stations.

Dans la zone de réception des marchandises, M. Gillhart montre comment POLYRACK stocke les panneaux. « Un pont roulant soulève les paquets de tôles des palettes en bois sur lesquelles ils sont livrés et les place sur les supports de la table élévatrice. Nous alignons les paquets sur un coin de coordonnées que nous formons à l’aide de butées enfichables. »

Dans l’entrepôt, qui est équipé de 423 emplacements, un transstockeur à deux mâts assure la manutention de 210 palettes plates. Celles-ci sont conçues pour des tôles de format moyen (1 250 x 2 500 millimètres) et petit format (1 000 x 2 000 millimètres) ou pour des matériaux pesant jusqu’à 2 000 kilogrammes. Un système de mesure de course numérique garantit le positionnement longitudinal précis du transstockeur. Un autre système de mesure numérique, fonctionnant de manière absolue et indépendamment de la charge, garantit un positionnement en hauteur précis et rend ainsi inutile le démarrage à partir d’un point de référence. Le transstockeur, qui stocke les palettes plates de manière dynamique (chaotique) sur les emplacements libres du bloc de rayonnages, atteint des vitesses de déplacement longitudinal allant jusqu’à 100 mètres par minute, de levage de 23 mètres et de traction ou de poussée de 20 mètres. Des barrières photo-électriques surveillent si l’installation respecte les trois hauteurs de chargement autorisées de 130, 285 et 355 millimètres maximum. De plus, un contrôle automatique de la hauteur de chargement empêche les collisions aux emplacements situés au-dessous et au-dessus de l’emplacement de stockage sélectionné. Un dispositif de pesage intégré dans la traverse de charge enregistre le poids à chaque entrée ou sortie de stock. Tous les composants étant modulaires, le système peut être facilement étendu.

À la réception des marchandises, un pont roulant soulève les paquets de tôles des palettes en bois sur lesquelles ils sont livrés et les place sur les supports de la table élévatrice.

Entreprise

POLYRACK TECH-GROUP : une gamme de produits innovante et complète

L’histoire du POLYRACK TECH-GROUP a débuté en 1979 avec la création de la société POLYRACK Electronic-Aufbausysteme GmbH qui, avec ses 210 collaborateurs, développe des solutions complètes pour l’électronique et compte parmi les principaux fournisseurs de solutions d’emballage électronique. La société RAPP Kunststofftechnik GmbH et la société RAPP Oberflächenbearbeitung GmbH, avec leurs filiales étrangères, ainsi que la société econ solutions GmbH, qui s’est fait un nom dans le domaine de l’efficacité énergétique et de l’utilisation rationnelle de l’énergie, font également partie de l’entreprise familiale dirigée par ses propriétaires. Le groupe POLYRACK TECH, présent à l’échelle internationale, fabrique des produits de haute qualité et tire parti des avantages économiques de la production en série. L’accent est mis sur les produits et solutions personnalisés. POLYRACK emploie environ 350 personnes dans le monde entier et est passé du statut de simple prestataire de services de fabrication à celui de fournisseur complet, dont le portefeuille de services s’étend de l’ingénierie et de la conception au produit final.

Raccordement peu encombrant de la machine

L’entrepôt automatique alimente l’installation de découpe laser 2D via une table élévatrice à ciseaux et deux supports de dépose disposés l’un derrière l’autre.

L’installation de découpe laser 2D est alimentée par l’entrepôt via une table élévatrice à ciseaux et deux supports de dépose disposés l’un derrière l’autre. La table élévatrice à ciseaux passe sous le support arrière pour déposer une palette de tôles sur le support avant ou en retirer une vide. À l’aide d’une grue, l’opérateur soulève les différentes tôles pour les placer dans l’installation et retire les pièces finies. Pour raccorder les deux autres machines au système, POLYRACK recherchait un concept d’alimentation et d’évacuation peu encombrant. M. Gillhart explique le défi qui en a résulté : « Les stations de chargement et de déchargement pour la machine de poinçonnage et la machine de poinçonnage-découpe laser devaient être très compactes afin de pouvoir installer trois machines côte à côte sur un côté longitudinal de l’entrepôt. STOPA a développé une solution dans laquelle des tables élévatrices à ciseaux alimentent les installations en tôles brutes et des chariots de transport de type portique, qui passent au-dessus des tables élévatrices à ciseaux, transportent les pièces finies vers l’entrepôt. La course d’évitement est une particularité. Le chariot portique revient avec la palette de stockage afin que le dispositif de manutention puisse prélever une tôle de la palette d’alimentation qui se trouve sur la table élévatrice à ciseaux située en dessous. De plus, le chariot portique avec la palette de stockage se positionne à l’aide d’un codeur rotatif à des emplacements prédéfinis où le dispositif de manutention dépose automatiquement les pièces semi-finies. »

Les stations de chargement sont en outre équipées d’un système de détection du dernier panneau et d’un dispositif à aimants d’écartement. Ce dernier écarte les tôles à l’aide d’un champ magnétique afin qu’elles puissent être facilement séparées les unes des autres. Aux stations de déchargement, une barrière photo-électrique contrôle si le système respecte la hauteur de chargement maximale sur le chariot portique. À une autre station, la sortie des marchandises, l’exploitant stocke les matériaux à l’aide d’un chariot de transport.

Les installations annexes demandent les tôles, en acier inoxydable, en acier ou en aluminium, au magasin et traitent leurs commandes pendant que les opérateurs préparent les suivantes en parallèle. Les sorties vers une machine de poinçonnage et une machine de poinçonnage-découpage laser plus anciennes, qui ne sont toutes deux pas directement reliées au STOPA COMPACT, sont saisies manuellement. L’entreprise achemine les pièces finies vers ses autres usines pour la finition mécanique. Les tôles et les produits semi-finis sont stockés dans le système par les chariots de transport. M. Gillhart s’arrête devant une station. « L’entrepôt fonctionne 24 heures sur 24, 7 jours sur 7, et atteint une capacité de traitement d’environ 20 tonnes. Les employés travaillent en deux équipes. La troisième équipe fonctionne sans personnel, mais reste en astreinte. »

Facile à utiliser

STOPA a développé une solution dans laquelle une table élévatrice à ciseaux alimente la poinçonneuse en tôles brutes et un chariot de transport de type portique, qui passe au-dessus de la table élévatrice à ciseaux, transporte les pièces finies vers l’entrepôt.

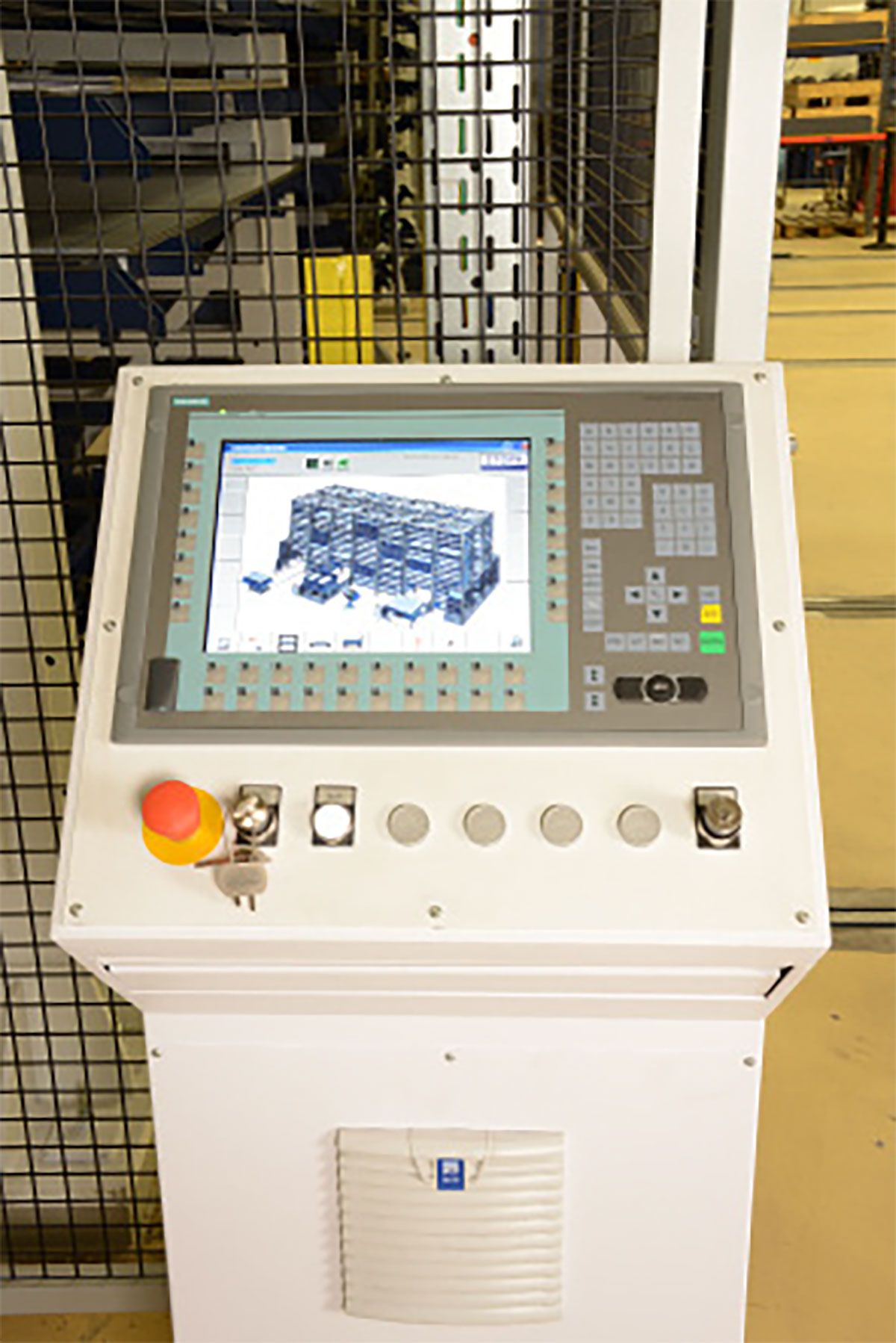

Le système de commande se compose d’un PC industriel avec API logiciel en temps réel intégré, qui est intégré dans un pupitre de commande ergonomique avec un écran TFT 12 pouces. L’API commande les composants du système, le PC affiche l’état de l’installation. M. Gillhart ouvre une vue de l’entrepôt sur l’écran. « Le système est très facile à utiliser grâce au PC et aux touches de fonction intuitives. Nous apprécions particulièrement de pouvoir lire en permanence l’état du transstockeur en texte clair et de visualiser graphiquement les blocs de stockage et le transstockeur. »

En cas de dysfonctionnement que les collaborateurs de POLYRACK ne peuvent pas résoudre, STOPA peut analyser et corriger l’erreur depuis son propre site grâce au logiciel de maintenance à distance PC Anywhere. Si un disque dur tombe en panne, l’entrepôt continue de fonctionner à l’aide du système RAID intégré, ce qui augmente la disponibilité de l’ensemble de l’installation. De plus, STOPA a mis en place une alimentation sans coupure (UPS) qui éteint le PC à écran tactile en cas de panne de courant. Cela permet de sauvegarder les données actuelles de l’installation et d’éviter toute perte de données ou de programmes.

La commande communique via une interface avec le module TRUMPF Tru-Tops Fab Storage. Il s’agit d’un logiciel qui gère tous les stocks, y compris les pièces semi-finies, et contrôle l’ensemble du flux de matériaux de la production. Cela comprend le réapprovisionnement en matières premières et l’évacuation des pièces fabriquées.

Entrepôts automatisés éprouvés

Le panneau de commande se compose d’un PC industriel avec API logiciel en temps réel intégré, qui est intégré dans un pupitre de commande ergonomique avec un écran TFT 12 pouces.

Le système de stockage pour tôles est déjà le troisième entrepôt automatisé STOPA dans lequel POLYRACK a investi depuis 1994. M. Rapp montre des photos des installations. « Lors de l’attribution du marché, le choix s’est à nouveau porté sur ce fournisseur, car sa technologie de stockage a fait ses preuves. Nous sommes également très satisfaits du nouveau STOPA COMPACT. Son rendement élevé en termes d’utilisation de l’espace, sa grande capacité de manutention, la possibilité de connecter directement les machines d’usinage et sa disponibilité à 100 % sont autant d’arguments en sa faveur. »

Auteur : Jürgen Warmbol

Contact commercial

Holger Dehmelt

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst

Rolf Eckhardt

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst

Andreas Pahl

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst